Лента NITTO PTFE завод

PTFE лента – штука специфическая. Многие думают, что это просто фторопластовая пленка, вырезанная на нужные размеры. А это совсем не так. За качеством и характеристиками скрывается целый комплекс технологических процессов, контроль которых требует глубоких знаний и опыта. Решил поделиться некоторыми наблюдениями, накопленными за годы работы в этой сфере, скорее как записки для себя, чем как готовое руководство. В индустрии, где важна надежность, всегда есть место для полезной информации, даже если она не претендует на всеобъемлющую истину.

Что такое PTFE лента на самом деле?

В первую очередь, стоит понимать, что PTFE лента – это не просто лист фторопласта. Это материал, прошедший ряд операций, от подготовки сырья до финальной упаковки. Сначала, конечно, идет сам фторопласт, обычно в виде гранул или порошка. От его маркировки и чистоты напрямую зависит конечный продукт. А потом уже – экструзия, нанесение защитного слоя, резка на нужные размеры. Важно понимать, что даже небольшие отклонения на любом этапе могут серьезно повлиять на характеристики готовой ленты: адгезию, термостойкость, химическую стойкость. Помню, как однажды привезли партию сырья с незначительными отклонениями в составе – в результате готовая лента имела значительно худшие показатели по адгезии, что привело к проблемам у клиента.

Иногда, конечно, встречаются попытки сэкономить, используя менее качественное сырье. Это, безусловно, путь к проблемам в дальнейшем. Например, я видел ленту, где фторопластовый слой был недостаточно толстым или имел неравномерную структуру. В таких случаях лента быстро изнашивалась, теряла свои свойства, что, конечно, неприятно для заказчика. Поэтому выбор поставщика сырья – это один из самых важных этапов.

Процесс производства: от экструзии до упаковки

Один из ключевых этапов – это экструзия. Здесь необходимо точно контролировать температуру, давление и скорость подачи сырья. Нарушение этих параметров может привести к образованию дефектов в материале: трещин, пузырей, неоднородности. Мы используем экструдеры различной конструкции, в зависимости от требуемых характеристик ленты. Для более тонких лент, например, для использования в микроэлектронике, применяются более сложные экструдеры с точным контролем геометрии.

После экструзии часто наносится защитный слой – это может быть полиэтилен, полипропилен или другие полимеры. Это необходимо для повышения износостойкости ленты и защиты фторопластового слоя от механических повреждений. Нанесение защитного слоя – тоже непростой процесс, требующий аккуратного контроля толщины и равномерности покрытия. Иногда возникают проблемы с адгезией защитного слоя к фторопласту, тогда приходится использовать специальные праймеры.

И, конечно, нельзя забывать о резке и упаковке. Это тоже влияет на качество готовой продукции. Некачественная резка может привести к образованию заусенцев и сколов. А неправильная упаковка – к повреждению ленты во время транспортировки и хранения. Мы используем различные методы резки: ножовочное полотно, лазерную резку, гидроабразивную резку. Выбор метода зависит от толщины ленты, требуемой точности и объема производства.

Ошибки и проблемы

При работе с PTFE лентой часто возникают проблемы с адгезией. Это может быть вызвано различными факторами: неправильным подбором клея, загрязненной поверхностью, несоблюдением технологических параметров. Иногда проблема заключается в самом фторопластовом слое – он может быть недостаточно чистым или иметь дефекты. Чтобы избежать этих проблем, необходимо тщательно контролировать все этапы производства и проводить регулярные испытания готовой продукции.

Еще одна распространенная проблема – это деформация ленты при хранении. Фторопласт имеет тенденцию к усадке при изменении температуры и влажности. Поэтому ленту необходимо хранить в сухом, прохладном месте, вдали от прямых солнечных лучей. И, конечно, необходимо использовать специальную упаковку, которая защищает ленту от повреждений.

Контроль качества – залог успеха

Строгий контроль качества на каждом этапе производства – это залог успеха. Мы используем различные методы контроля: визуальный осмотр, измерения толщины, проверки на адгезию, термостойкость, химическую стойкость. Для контроля качества мы используем современное оборудование: рефрактометры, хроматографы, спектрометры.

Кроме того, мы проводим испытания ленты в реальных условиях эксплуатации. Это позволяет выявить скрытые дефекты и убедиться, что лента соответствует требованиям заказчика. Например, мы проводим испытания на устойчивость к воздействию различных химических веществ, температур и механических нагрузок.

Опыт IAMO TECHNOLOGY

Компания XIAMEN AIMO TECHNOLOGY Co., Ltd специализируется на производстве PTFE ленты различного назначения. Мы предлагаем широкий ассортимент продукции, от стандартных лент до лент, изготовленных по индивидуальным требованиям заказчика. У нас есть современные производственные линии, оборудование для нанесения покрытия, перемотки, резки, намотки, резки, штамповки и упаковки. Мы работаем с различными материалами и используем различные технологии производства. Наш опыт позволяет нам предлагать нашим клиентам высококачественную продукцию по конкурентоспособным ценам. Вы можете ознакомиться с нашей продукцией на сайте: https://www.chinatape.ru. Если у вас возникнут вопросы, пожалуйста, свяжитесь с нами.

Будущее производства PTFE ленты

Сейчас активно развивается направление производства PTFE ленты с использованием новых материалов и технологий. Например, разрабатываются ленты с улучшенными характеристиками адгезии, термостойкости и химической стойкости. Также разрабатываются ленты с антистатическими свойствами и с повышенной устойчивостью к механическим повреждениям. Мы следим за новыми тенденциями в отрасли и постоянно совершенствуем наши производственные процессы.

Мы видим будущее производства PTFE ленты в увеличении автоматизации и роботизации. Это позволит снизить себестоимость продукции и повысить ее качество. Кроме того, мы видим перспективы развития производства PTFE ленты с использованием возобновляемых источников энергии. Это позволит снизить негативное воздействие на окружающую среду.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

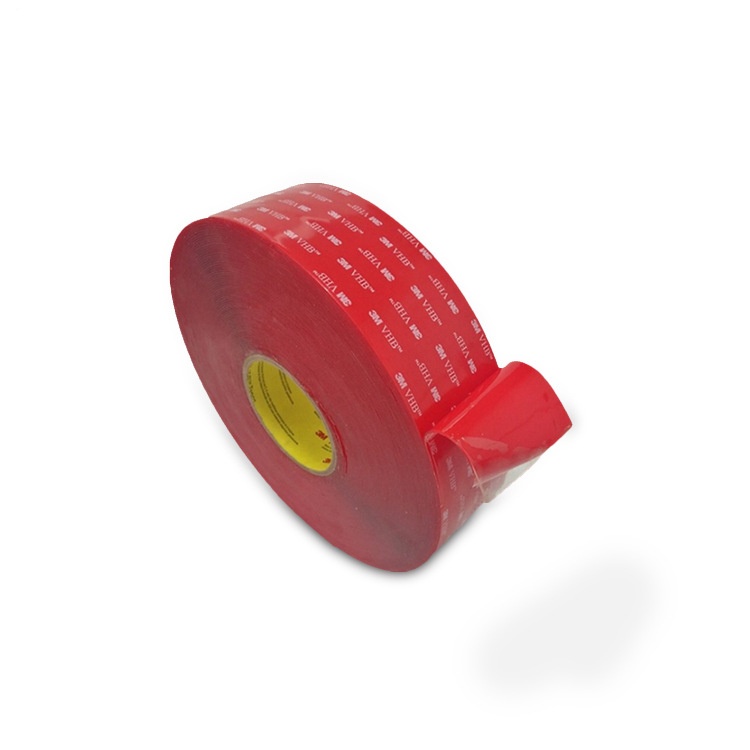

3 M VHB 4950 вспененная лента

3 M VHB 4950 вспененная лента -

Высокотемпературная 300°C уплотнительная тефлоновая PTFE клейкая лента для упаковочных машин

Высокотемпературная 300°C уплотнительная тефлоновая PTFE клейкая лента для упаковочных машин -

Теплоотдача теплопроводящий гель высокая термостойкость высокоэффективное охлаждение сверхнизкое термическое сопротивление

Теплоотдача теплопроводящий гель высокая термостойкость высокоэффективное охлаждение сверхнизкое термическое сопротивление -

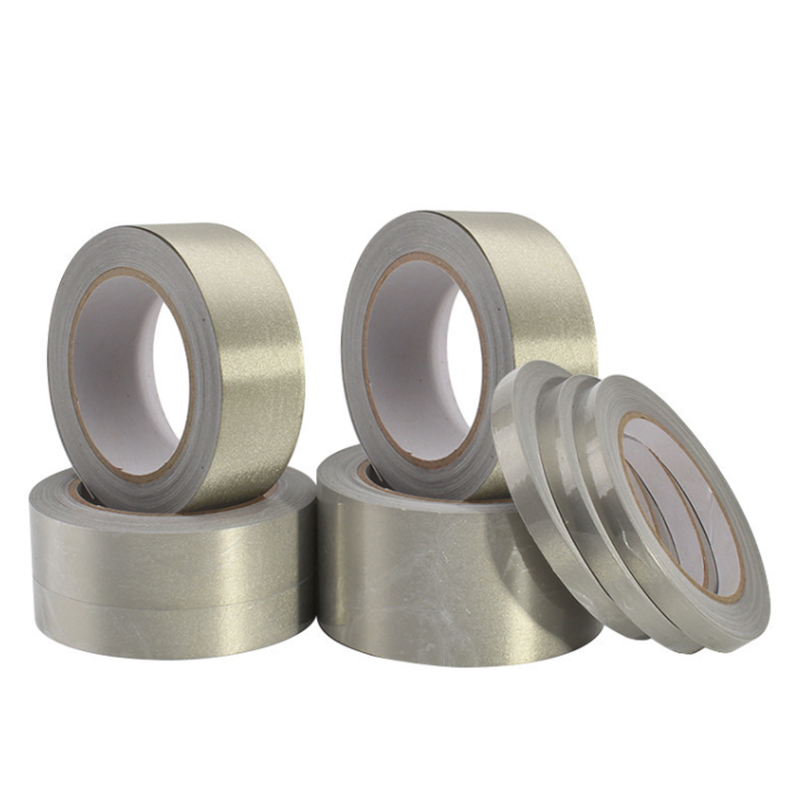

Высокотемпературная самоклеящаяся проводящая клейкая лента медной фольги EMI антиэлектромагнитная интерференция

Высокотемпературная самоклеящаяся проводящая клейкая лента медной фольги EMI антиэлектромагнитная интерференция -

TESA 51036 Лента для жгутов на основе ткани PET

TESA 51036 Лента для жгутов на основе ткани PET -

TESA 61385 Черная высокопроизводительная пленочная двухсторонняя лента PET с высокой адгезией, антисейсмическая лента с защитой от выталкивания

TESA 61385 Черная высокопроизводительная пленочная двухсторонняя лента PET с высокой адгезией, антисейсмическая лента с защитой от выталкивания -

Diang Клейкая лента с липкими шариками для декомпрессии

Diang Клейкая лента с липкими шариками для декомпрессии -

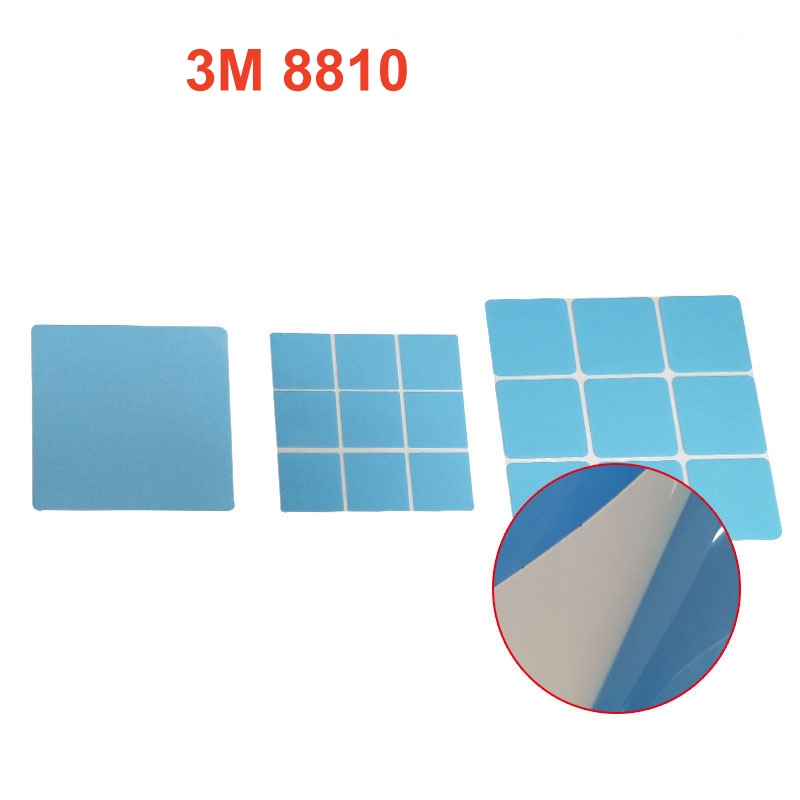

3m 8810 термопроводящая двусторонняя лента

3m 8810 термопроводящая двусторонняя лента -

Высокотемпературная изоляционная стеклотканевая клейкая лента используется для обмотки двигателей

Высокотемпературная изоляционная стеклотканевая клейкая лента используется для обмотки двигателей -

Двусторонняя лента 3м 9080A

Двусторонняя лента 3м 9080A -

3m VHB 4910 прозрачный нано двухсторонний клей

3m VHB 4910 прозрачный нано двухсторонний клей -

3M VHB 5952 Двусторонняя вспененная лента

3M VHB 5952 Двусторонняя вспененная лента

Связанный поиск

Связанный поиск- Лента Nitto 923s PTFE завод

- Приобретенные тепловые уплотнения

- Китайские заводы автомобильной клейкой ленты

- Полиимидные ленты Производители силиконовых лент

- Заводы автомобильной фланелевой ленты

- Поставщики Полиимидная лента ESD

- Высокотемпературная клейкая лента из ПТФЭ

- Китайские поставщики ПЭТ высокотемпературная изоляционная лента

- Китай Лента Nitto 903ul PTFE

- Заводы по производству нескользящих клейких лент